Introdução

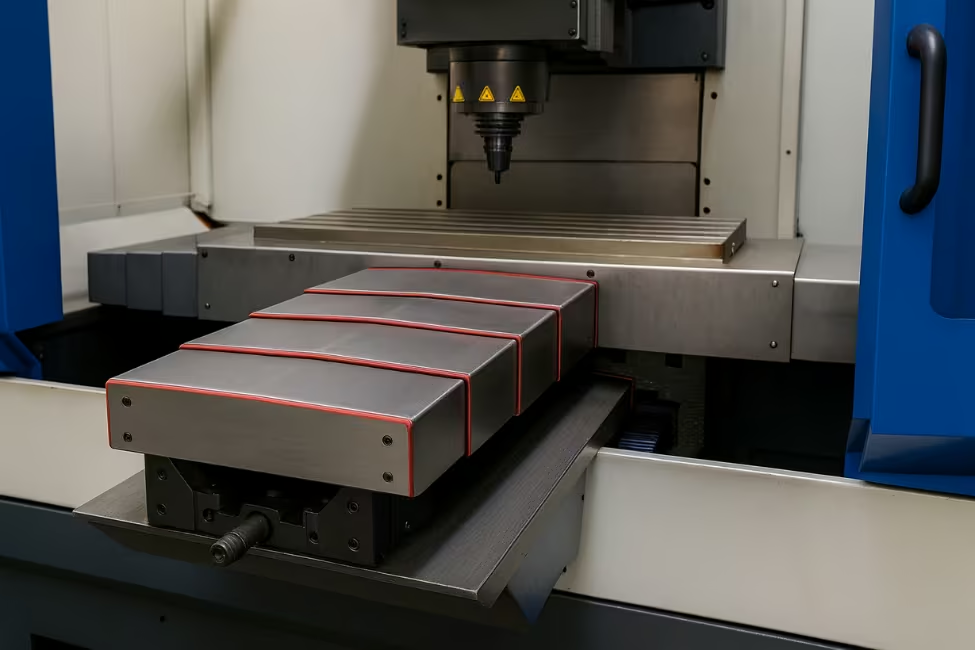

Com a utilização contínua da sua máquina CNC, em algum momento você irá enfrentar a sua proteção telescópica travando ou emperrando, e isso, não se trata apenas de um incômodo operacional. É um sinal de alerta crítico que pode resultar em paradas não programadas, perda de precisão e custos elevados de manutenção corretiva.

O travamento é um dos problemas mais comuns em tornos CNC, centros de usinagem e fresadoras, geralmente causado por acúmulo de cavacos, desgaste de raspadores ou falta de lubrificação adequada. Identificar a causa raiz rapidamente pode fazer a diferença entre uma simples manutenção preventiva e uma reforma técnica emergencial.

Neste artigo, você descobrirá:

- As 4 causas principais de travamento

- Como diagnosticar o problema rapidamente

- Soluções práticas e quando optar pela reforma técnica

- Prevenção para evitar paradas futuras

Diagnóstico Rápido: Identifique o Problema em 30 Segundos

Antes de mergulharmos nas causas detalhadas, use esta tabela para um diagnóstico inicial:

| O que você ouve/vê na proteção? | Causa Provável | Urgência |

|---|---|---|

| Rangido metálico agudo ao abrir/fechar | Falta de lubrificação nos raspadores | Média |

| Batida forte no fechamento completo | Amortecedores desgastados ou ausentes | Média |

| Travamento com tranco em pontos específicos | Acúmulo de cavacos ou chapa empenada | Alta |

| Resistência constante durante todo o movimento | Desgaste severo de patins e guias | Alta |

| Movimento irregular com “saltos” | Desalinhamento estrutural ou fixação solta | Alta |

Se você identificou um problema de urgência alta, recomendamos contato imediato com nossa equipe técnica para diagnóstico profissional gratuito.

1. Acúmulo de Cavacos: O Inimigo Invisível do Movimento Suave

Por que acontece?

Durante o processo de usinagem, cavacos metálicos são gerados continuamente. Quando os raspadores de vedação da proteção telescópica estão desgastados, rasgados ou desalinhados, esses resíduos penetram entre as chapas telescópicas, criando atrito excessivo e impedindo o movimento suave dos eixos.

O problema se agrava porque os cavacos atuam como “lixa” entre as superfícies metálicas, causando:

- Riscos profundos nas chapas internas

- Desgaste acelerado dos componentes de deslizamento

- Travamento progressivo (começa leve e piora rapidamente)

- Contaminação das guias lineares da máquina

Como identificar visualmente:

Sinais de alerta:

- Cavacos visíveis acumulados ao redor da base da proteção

- Resíduos metálicos espalhados sobre os barramentos da máquina

- Movimento irregular ao abrir/fechar (parece “engasgar”)

- Ruído de raspagem metálica durante o movimento

- Marcas de riscos ou sulcos nas chapas externas

Solução Imediata

Protocolo de limpeza técnica:

- Desmontagem parcial (se necessário e seguro)

- Remoção completa de cavacos com aspirador industrial (nunca use ar comprimido direto, pois espalha os resíduos)

- Limpeza dos barramentos com solvente adequado e pano antiestático

- Inspeção detalhada dos raspadores e vedações

- Substituição de raspadores danificados ou desgastado.

Expertise IG SUL: Se os cavacos voltarem a acumular rapidamente após a limpeza (em menos de 1 semana), o problema está nos raspadores de vedação. A substituição preventiva desses componentes é a manutenção mais frequente em proteções telescópicas e pode evitar travamentos recorrentes e danos estruturais maiores.

Quando optar pela reforma técnica:

Situações que exigem intervenção profissional:

- Cavacos causaram riscos profundos nas chapas (acima de 0,5mm)

- Deformação estrutural visível nas guias telescópicas

- Raspadores severamente desgastados em múltiplos pontos

- Presença de oxidação iniciada pelos resíduos metálicos úmidos

Mas nem sempre o travamento é causado por sujeira externa. Muitas vezes, o problema é exatamente o que falta no sistema: a lubrificação.

2. Desgaste e Ressecamento dos Raspadores: A Barreira que Falha

O Problema Central

Os raspadores de vedação são tiras flexíveis (geralmente de poliuretano, borracha ou nylon reforçado) instaladas nas bordas das chapas telescópicas. Sua função é dupla: impedir a entrada de contaminantes e reter a lubrificação interna.

Com o tempo e o uso contínuo, esses raspadores sofrem:

- Ressecamento por exposição a fluidos de corte agressivos

- Endurecimento pela perda de elasticidade natural

- Rasgos e fissuras causados por impactos de cavacos maiores

- Descolamento da base de fixação

Quando os raspadores falham, a proteção perde sua capacidade de vedar, criando um ciclo vicioso:

- Raspador desgastado → Entrada de cavacos → Atrito aumenta → Movimento fica travado → Desgaste acelera → Raspador deteriora mais

Como diagnosticar o desgaste de raspadores:

Inspeção visual (máquina desligada):

| Componente | Estado Ideal | Necessita Substituição |

|---|---|---|

| Elasticidade | Flexível ao toque, retorna à forma | Rígido, quebradiço, rachado |

| Superfície | Lisa e uniforme | Áspera, com fissuras ou rasgos |

| Fixação | Firme na canaleta | Solta, descolando ou faltando |

| Cor | Uniforme (preta ou marrom) | Esbranquiçada ou descolorida (ressecamento) |

Teste funcional simples:

- Com a máquina desligada, movimente manualmente a proteção

- Observe se há folga lateral nas chapas (indicando vedação comprometida)

- Passe o dedo levemente sobre os raspadores – se estiverem ásperos ou duros, estão ressecados

Solução Profissional

Substituição de raspadores – Processo IG SUL Reforma de Proteção Telescópica:

Etapas da manutenção:

- Desmontagem controlada das chapas telescópicas

- Limpeza completa das canaletas de fixação

- Medição precisa para raspadores customizados (cada máquina tem dimensões específicas)

- Instalação de raspadores novos de material adequado ao tipo de operação:

- Poliuretano: alta resistência química (recomendado para operações com fluidos agressivos)

- Borracha nitrílica: boa elasticidade e custo-benefício

- Nylon reforçado com fibra de vidro: máxima durabilidade para ambientes severos

- Aplicação de lubrificante protetor nas vedações

- Teste de movimento completo antes da liberação

Diferencial IG SUL: Utilizamos apenas raspadores de fabricantes homologados e dimensionamos cada componente de acordo com o tipo de usinagem, fluido de corte utilizado e ciclo de trabalho da máquina. Isso garante vida útil 40% maior comparado a raspadores genéricos.

Frequência de Manutenção Recomendada:

- Inspeção visual: mensal

- Substituição preventiva: a cada 12-18 meses (operação em turno único)

- Substituição preventiva: a cada 8-12 meses (operação em múltiplos turnos)

- Substituição corretiva imediata: ao primeiro sinal de ressecamento ou rasgo

Custo-benefício: A substituição preventiva de raspadores custa, em média, 5% do valor de uma reforma completa, mas previne 70% dos casos de travamento severo.

Raspadores em bom estado garantem vedação, mas os componentes internos também precisam de atenção: as guias que permitem o deslizamento.

3. Desgaste de Guias e Elementos de Deslizamento

Quando os Componentes Chegam ao Limite

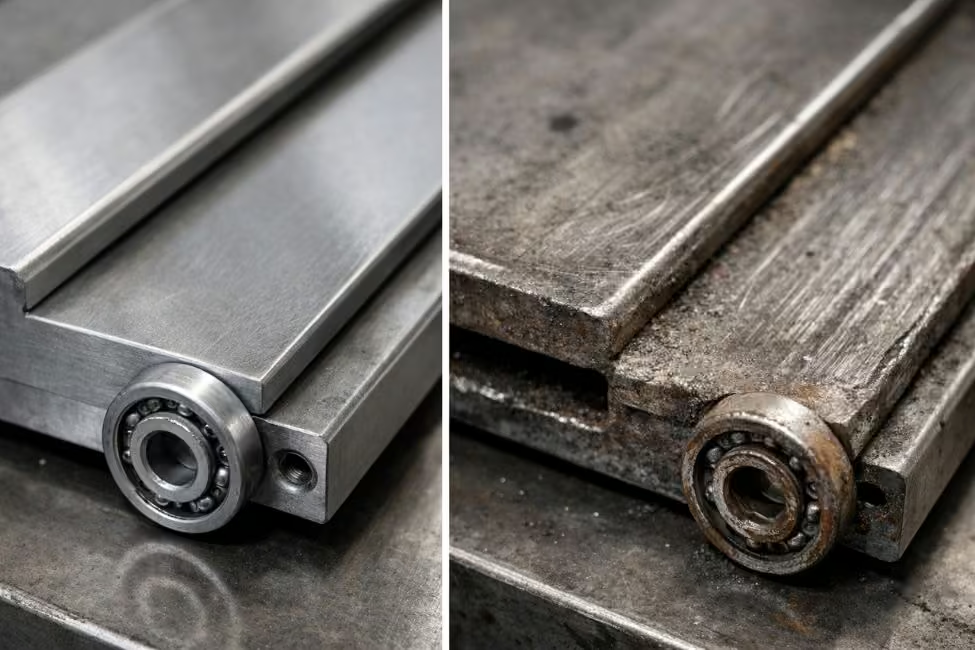

Diferente dos raspadores (que são vedações), as guias internas, patins e rolamentos são os componentes mecânicos que realmente sustentam e movimentam as chapas telescópicas. Eles operam sob carga constante e precisam de lubrificação adequada.

Componentes críticos:

- Patins de deslizamento: pequenas peças (geralmente de teflon, nylon ou bronze) que deslizam sobre trilhos metálicos

- Rolamentos ou roletes: esferas ou cilindros que facilitam o movimento com menor atrito

- Guias metálicas: trilhos usinados que direcionam o movimento linear

- Articulações das chapas: pontos de união entre as seções telescópicas

Identificação do Desgaste

Sinais visuais e operacionais:

- Patins rachados ou sulcados: visíveis ao abrir a proteçã

- Rolamentos travados: não giram livremente ao toque

- Guias empenadas: desalinhamento visível das chapas

- Folga excessiva: movimento lateral anormal da proteção

Teste de Diagnóstico Profissional

| Teste | Procedimento | Diagnóstico Positivo (requer manutenção) |

|---|---|---|

| Folga lateral | Movimente a proteção para os lados com força moderada | Movimento superior a 3mm |

| Resistência ao deslizar | Abra/feche manualmente (máquina desligada) | Resistência em pontos específicos ou travamento |

| Rolamentos | Gire manualmente cada rolete | Travamento, ruído de esfera quebrada ou folga |

| Alinhamento visual | Verifique paralelismo das chapas fechadas | Desalinhamento superior a 2mm |

Solução: Reforma Técnica de Componentes

Substituição profissional de componentes desgastados:

Patins de deslizamento:

- Remoção dos patins desgastados

- Medição precisa das dimensões originais

- Instalação de patins novos de material adequado:

- Teflon (PTFE): baixíssimo atrito, ideal para movimentos de alta velocidade

- Nylon: resistência mecânica superior, recomendado para cargas pesadas

- Bronze sinterizado autolubrificante: durabilidade máxima em ambientes sem lubrificação constante

Rolamentos:

- Identificação do tipo e especificação (esferas, agulhas ou roletes)

- Substituição por rolamentos com a mesma classe de precisão

- Relubrificação com graxa específica de alta performance

Guias metálicas:

- Retificação de superfícies (quando possível)

- Substituição em caso de empenamento irreversível

- Realinhamento dimensional com equipamentos de precisão

Processo IG SUL- Reforma Completa: Nossa equipe realiza a desmontagem total, substituição de todos os componentes desgastados, reajuste de tolerâncias dimensionais (verificação em máquina de medição tridimensional) e teste de funcionamento antes da entrega. Garantimos o mesmo padrão de qualidade da proteção nova, com 40-60% de economia.

Comparativo: Reforma vs. Proteção Nova

| Aspecto | Reforma Técnica IG SUL | Proteção Nova |

|---|---|---|

| Custo médio | 40-60% mais barato | 100% do valor |

| Prazo de execução | 7-15 dias úteis | 30-60 dias (importação) |

| Customização | Adaptação sob medida | Padrão de fábrica |

| Garantia | 12 meses (mesma da nova) | 12 meses (fábrica) |

| Sustentabilidade | Reutiliza estrutura existente | Fabricação nova |

| Disponibilidade | Imediata (estoque de peças) | Dependente de importação |

Economia real: Em uma proteção telescópica de centro de usinagem, o valor exato para uma reforma completa varia muito devido aos diversos tamanhos das peças existentes, impossibilitando informar o valor exato para todos os tipos de proteções, mas, em média, uma reforma pode gerar uma economia de até 505% (percentuais relativos e aproximados, não é uma regra fixa a ser aplicada sem análise técnica do serviço a ser realizado).

Mesmo com componentes novos, alguns fatores externos podem causar travamento. O mais crítico deles são os danos estruturais.

4. Danos Estruturais e Deformações

Impactos que Comprometem a Geometria

Diferente do desgaste natural, os danos estruturais são causados por eventos pontuais: impactos, sobrecarga, fixação inadequada ou corrosão avançada. Esses problemas alteram a geometria original da proteção, tornando o movimento impossível.

Causas Comuns de Danos Estruturais

Impactos mecânicos:

- Queda de ferramentas pesadas sobre a proteção

- Colisão de peças ou dispositivos durante movimentação

- Batida da própria máquina por programação incorreta

Sobrecarga:

- Peso excessivo sobre as chapas (uso como apoio indevido)

- Força aplicada durante limpeza agressiva

Fixação inadequada:

- Parafusos soltos ou faltando

- Torque incorreto (muito apertado causa empenamento)

- Base de fixação desalinhada

Corrosão estrutural:

- Exposição prolongada a fluidos agressivos sem proteção anticorrosiva

- Operação em ambientes com alta umidade sem manutenção

Como Identificar Danos Estruturais

Inspeção visual crítica (com máquina desligada):

Verifique:

- Chapas empenadas ou onduladas – visível a olho nu

- Amassados em pontos de impacto

- Parafusos de fixação soltos ou ausentes

- Oxidação severa (ferrugem) em estruturas metálicas

- Trincas nas soldas ou junções das chapas

- Desalinhamento da base de fixação

Teste de alinhamento:

- Feche completamente a proteção

- Meça a distância entre as bordas laterais e a estrutura da máquina

- Se houver diferença superior a 5mm entre os lados, há desalinhamento ou empenamento

Solução: Reparo Estrutural Especializado

Processo de recuperação IG SUL:

Avaliação técnica inicial:

- Medição tridimensional da geometria atual

- Comparação com especificações originais

- Análise de viabilidade de reparo (vs. substituição)

Reparo estrutural (quando viável):

- Desamassamento controlado com prensas hidráulicas e dispositivos customizados

- Realinhamento dimensional com gabaritos de precisão

- Retificação de superfícies para restaurar planicidade

- Reforço ou refazimento de soldas comprometidas

- Tratamento anticorrosivo (jateamento + pintura industrial)

- Substituição de fixações (parafusos, porcas, arruelas de pressão)

Quando o reparo estrutural NÃO é viável:

- Trincas estruturais superiores a 30% da extensão da chapa

- Deformação superior a 15% da geometria original

- Corrosão profunda com perda significativa de material (acima de 20% da espessura)

- Múltiplos pontos de falha estrutural

Transparência Técnica IG SUL: Se a análise técnica indicar que o reparo não é viável ou seguro, recomendaremos a substituição por proteção nova. Nossa prioridade é a segurança operacional e a durabilidade da solução, não a venda de serviço inadequado.

Prevenção de Danos Estruturais

Boas práticas operacionais:

- Nunca use a proteção como apoio para ferramentas ou peças

- Mantenha a área ao redor da máquina organizada (evita quedas acidentais)

- Verifique mensalmente o torque dos parafusos de fixação

- Inspecione visualmente antes de cada turno de produção

- Aplique tratamento anticorrosivo anualmente (em ambientes agressivos)

Prevenção: Checklist de Manutenção Preventiva

A melhor forma de evitar travamentos é estabelecer uma rotina de manutenção preventiva estruturada. Abaixo, o protocolo recomendado pela equipe técnica da IG SUL:

Checklist Mensal (30 minutos)

- Limpeza externa da proteção telescópica com pano seco

- Remoção de cavacos acumulados visíveis (aspirador industrial)

- Inspeção visual de raspadores e vedações (procurar rasgos ou ressecamento)

- Verificação de parafusos de fixação (visual – nenhum deve estar solto)

- Teste de movimento manual (deve deslizar suavemente, sem pontos duros)

Checklist Trimestral (1-2 horas)

- Limpeza profunda interna (desmontagem parcial se necessário)

- Inspeção detalhada de patins, guias e rolamentos

- Lubrificação de todos os componentes de deslizamento

- Verificação de alinhamento das chapas

- Teste funcional completo (movimento em todo o curso sem resistência)

- Fotografia dos componentes críticos (para comparação evolutiva)

Checklist Semestral (2-4 horas – técnico especializado)

- Inspeção técnica completa com medição dimensional

- Substituição preventiva de raspadores (se mostrarem 30% de desgaste)

- Análise de vibração e ruídos anormais

- Verificação de torque de todos os parafusos (reaperto com torquímetro)

- Avaliação de necessidade de reforma técnica

- Relatório fotográfico completo do estado geral

Economia com Manutenção Preventiva

Exemplo de potencial economia para um determinado tipo de proteção telescópica. Dados baseados na experiência IG SUL (análise de 500+ intervenções):

| Cenário | Custo Médio Anual | Paradas Não Programadas |

|---|---|---|

| Sem manutenção preventiva | R$ 3.200 (corretivas emergenciais) | 4-6 paradas/ano |

| Com manutenção preventiva | R$ 950 (preventivas programadas) | 0-1 parada/ano |

| Economia anual | R$ 2.250 (70,3%) | 5 paradas evitadas |

Este exemplo acima não é um orçamento, valor final ou qualquer tipo de orçamento que pode ser validado sem a análise técnica realizada pelo nosso time de especialistas para o seu equipamento específico.

Benefícios adicionais:

- Aumento de 40% na vida útil da proteção telescópica

- Redução de 85% em paradas emergenciais

- Manutenção da precisão dimensional da máquina

- Conformidade com programas de qualidade (ISO 9001, IATF 16949)

Conclusão: Ação Rápida Evita Prejuízos Maiores

O travamento ou emperramento da proteção telescópica nunca é um problema “simples” que pode esperar. Cada dia de operação com a proteção danificada:

- Acelera o desgaste de componentes internos

- Aumenta o risco de parada total da máquina

- Compromete a precisão dimensional das peças usinadas

- Eleva os custos de reparo final

Como vimos, as causas principais — acúmulo de cavacos, desgaste de raspadores, falha de componentes de deslizamento e danos estruturais — têm soluções específicas que variam desde manutenção simples até reforma técnica completa.

Quando Chamar a IG SUL

Situações que exigem diagnóstico profissional:

- Travamento persistente mesmo após limpeza

- Ruídos anormais durante o movimento

- Componentes visivelmente desgastados ou danificados

- Necessidade de planejamento de reforma preventiva

- Dúvida entre reforma ou substituição

Diferenciais da IG SULem Reforma de Proteções Telescópicas

Expertise técnica:

- Mais de 14 de experiência em reforma de proteções industriais

- Atendimento especializado para todos os tipos de máquinas CNC

- Equipe técnica com certificação em manutenção mecânica de precisão

Processo diferenciado:

- Diagnóstico técnico gratuito (in loco ou remoto por fotos/vídeos)

- Orçamento detalhado sem compromisso

- Reforma com componentes de fabricantes homologados

- Suporte técnico pós-reforma

Abrangência:

- Sede em Jaraguá do Sul/SC

- Atendimento em Santa Catarina, Paraná, São Paulo e Rio Grande do Sul

Próximos Passos

1. Diagnóstico Técnico Gratuito

Nossa equipe analisa o problema da sua proteção telescópica (presencialmente ou por fotos/vídeos) e apresenta as opções de solução com transparência total. Entrar em contato com a IG SUL Reforma de Proteções Telescópicas.

2. Conheça Nosso Processo de Reforma

Entenda cada etapa da reforma técnica e por que nossa solução tem garantia equivalente à proteção nova.

Conheça nosso serviço de Reforma de Proteção Telescópica: Processo Completo

Perguntas Frequentes

Quanto tempo leva para reformar uma proteção telescópica com travamento?

O prazo médio é de 7 a 15 dias úteis, dependendo da extensão dos danos e disponibilidade de componentes. Para casos urgentes, oferecemos serviço expresso mediante consulta de disponibilidade.

É possível reformar ou preciso comprar uma proteção nova?

Em 85% dos casos, a reforma técnica é viável e custa 40-60% menos que uma proteção nova, com garantia equivalente. Somente em situações de dano estrutural severo (trincas extensas, deformação acima de 15%) recomendamos a substituição.

Como posso prevenir o travamento da minha proteção telescópica?

Manutenção preventiva regular: limpeza mensal, inspeção trimestral de componentes críticos, substituição preventiva de raspadores a cada 12-18 meses e lubrificação adequada.

A reforma tem garantia?

Sim. Todos os serviços de reforma da IG SULtêm garantia, cobrindo mão de obra e componentes substituídos. Fale com nossa equipe para informações detalhadas sobre os termos de garantia para o seu equipamento.

Vocês atendem em qual região?

Temos sede em Jaraguá do Sul/SC e atendemos toda a região Sul (SC, PR, RS). Para outras localidades, consulte nossa equipe sobre a possibilidade de atendimento.